No hay que ocultar que la mayor connotación negativa de los productos derivados del cemento, como es el caso de los elementos prefabricados de hormigón, es el impacto ambiental asociado a la producción del cemento, especialmente como resultado del proceso de calcinación (descarbonatación) para producir el clinker, su componente principal.

La fabricación de cemento representa actualmente en torno al 5-7% de las emisiones totales de CO2 que se vierten a la atmósfera. La fabricación de una tonelada de cemento Portland tiene actualmente unas emisiones asociadas de en torno a los 700 kg de CO2, aunque esta es una cifra constantemente a la baja consecuencia de las enormes inversiones que está haciendo la industria por continuar reduciendo las emisiones desde hace ya años (uso de combustibles alternativos y energías de procedencia renovable, captura de CO2 en planta, valorización de residuos que se convierten en adiciones, etc.)

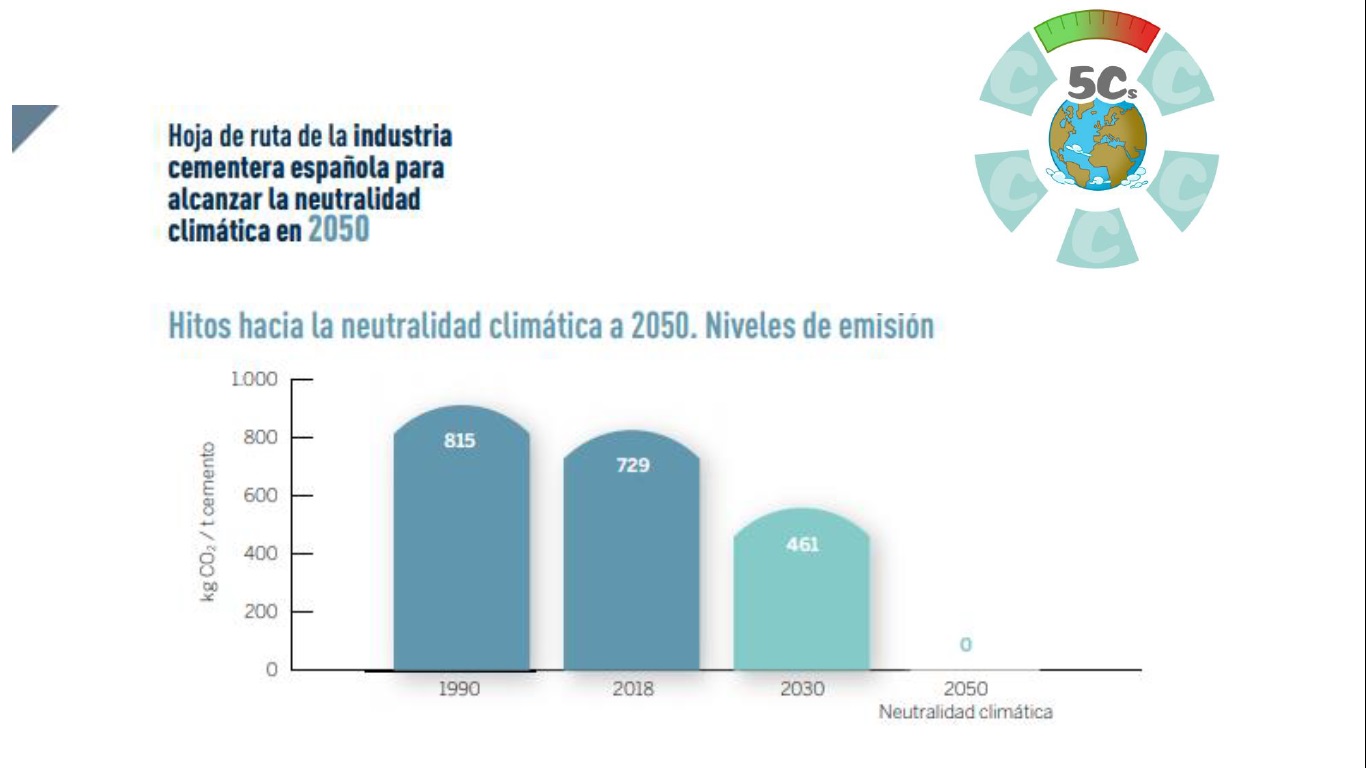

Fuente: OFICEMEN [1]

No obstante, la primera puntualización que debemos realizar es que estos datos deben ser relativizados, ya que el cemento es una parte importante en la fabricación del hormigón, pero no supera más del 12-15% de su contenido total. El resto de materias primas (áridos, agua, aditivos, etc.) tienen unas emisiones de CO2 asociadas muy bajas, de forma que podría asumirse que una tonelada de hormigón conlleva unos 75 kg – 150 de CO2 embebidos durante su fase de producción [2].

Para ponerlo en perspectiva, las emisiones de CO2 derivadas de 1 Tn de hormigón son equivalentes a las que se obtendrían en el consumo de un microhondas durante 1 año de funcionamiento.

También se suele caer en el error de hacer comparaciones directas con otros materiales de construcción, ya que las características mecánicas, de fuego o energéticas de, por ejemplo, una viga de hormigón de 1 tonelada de peso no será igual a la que proporcionaría una viga de acero o madera del mismo peso, por lo que siempre hay que referenciarlo a una unidad funcional equivalente. Pero profundizar sobre esta necesaria aclaración será motivo de otro artículo en este blog.

En cualquier caso, una parte importante de los esfuerzos y recursos destinados (si no los que más) a la “sostenibilización” de todos los productos con base cementicia, están siendo dirigidos a la descarbonización del cemento, dentro de la estrategia que está liderando la industria europea de fabricantes de cemento a la que ha llamado 5 C´s para cumplir con los compromisos adquiridos que tienen como horizonte final la neutralidad climática en el año 2050 en la Unión Europea [1].

Entre las vías de actuación que se plantean, hoy vamos a destacar la carbonatación, o más bien la recarbonatación que se produce en los elementos constructivos de hormigón.

La carbonatación se produce cuando el dióxido de carbono CO2 existente en la atmósfera consigue penetrar a través de los poros del hormigón hacia el interior. Una vez en el interior del hormigón, el dióxido de carbono actúa con el hidróxido cálcico Ca(OH)2 del cemento de la mezcla, formando carbonato cálcico insoluble CaCO3.

En este sentido, hay que resaltar el efecto contradictorio de la carbonatación:

- Por el lado “negativo”, hay que recordar que las principales sustancias agresivas que provocan la destrucción de la capa pasiva del acero son el dióxido de carbono y los iones cloruro. El CO2 reacciona con los componentes alcalinos del hormigón y reduce el pH de su fase acuosa haciendo desaparecer la capa pasivante del acero. Sin embargo, las profundidades de carbonatación consideradas a lo largo de la vida útil de las estructuras de hormigón no deben comprometer su durabilidad mientras no alcance la armadura, lo cual se garantiza cumpliendo los requisitos mínimos establecidos por la reglamentación aplicable [3];

- Y por el lado positivo, la carbonatación resulta beneficiosa en la medida que captura el CO2 del ambiente. Los principales factores que afectan a la carbonatación del hormigón son la porosidad, el tipo y la cantidad de cemento empleado, el nivel de compactación, el tipo y el tiempo de curado, la relación agua/cemento, y las condiciones ambientales. Se podría asegurar además que en el caso de los elementos prefabricados de hormigón se optimizan al máximo todas estas variables, por lo que a priori el efecto de la recarbonatación se potenciará aún más.

Los procesos de carbonatación natural son generalmente muy lentos a causa del bajo contenido en CO2 de la atmósfera, del orden de 0,03% en volumen, de forma que en determinados hormigones muy densos el fenómeno de la carbonatación puede aparecer al cabo de varios años o décadas.

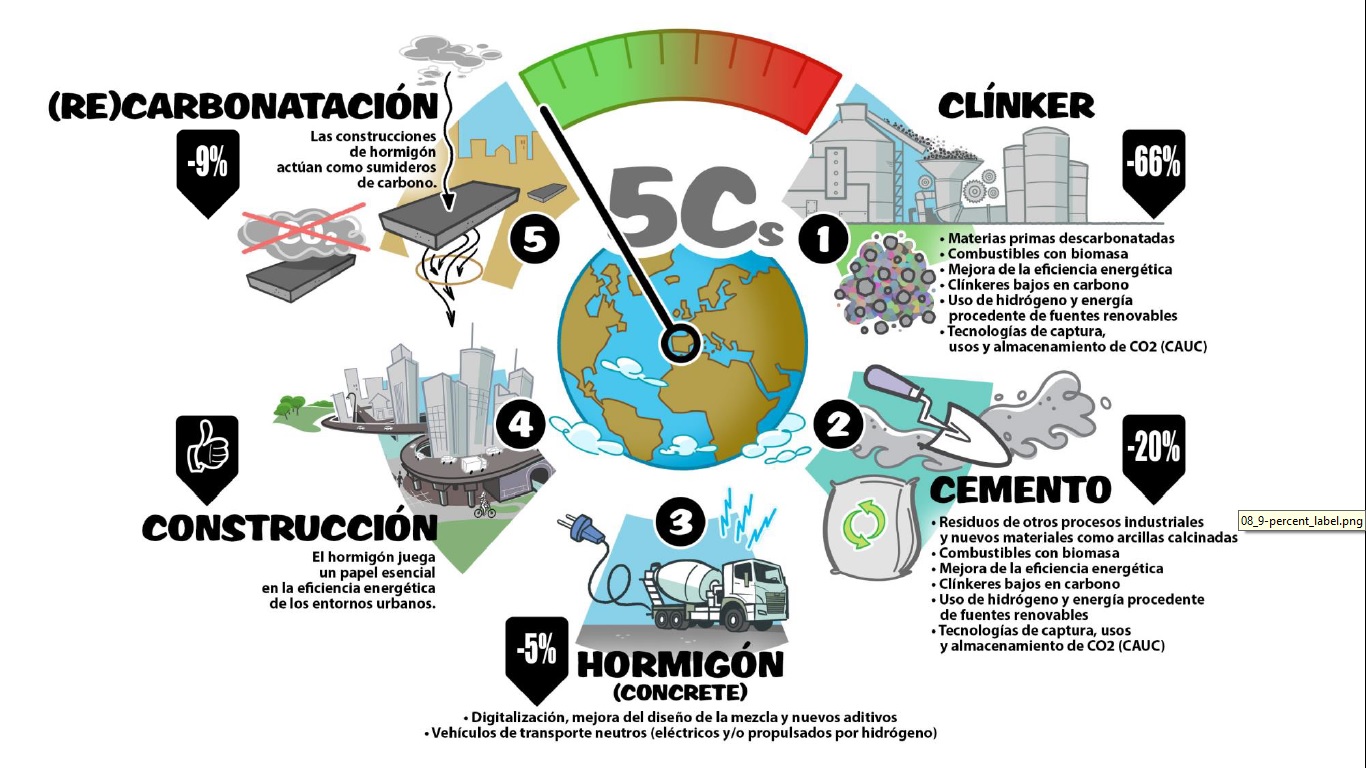

La estimación de la carbonatación de un elemento de hormigón depende de numerosas variables, pudiendo llegar, según indican algunos estudios, a recuperar hasta un 75% de las emisiones de CO2 vertidas en la fase de fabricación de las materias primas:

- La humedad exterior es uno de los factores más influyentes en el proceso de carbonatación. En general, en las estructuras exteriores no protegidas de la lluvia (puentes, barreras, etc.) se absorbe mayor CO2 debido al grado de saturación de los poros por la lluvia y a los cambios de humedad que ocurren en el interior del hormigón a consecuencia de los ciclos de lluvia/secado;

- En estructuras interiores se produce una menor captación de CO2, a pesar de que haya una mayor concentración de este gas en el ambiente;

- La influencia del tipo de cemento es muy importante en el proceso de carbonatación. De forma general, a medida que aumenta la cantidad de clínker aumenta la cantidad de CO2 Por tanto, puede resultar muy importante analizar el balance final de si el empleo de cementos con mayor porcentaje de adiciones, que serán menos durables y menos carbonatables, compensarán la reducción de emisiones en la fabricación;

En cualquier caso, debemos destacar que los productos en base cemento son un importante sumidero de CO2. Un reciente estudio ha demostrado que el 23% de las emisiones ligadas a la fabricación del cemento han sido reabsorbidas posteriormente [4]. Para poder cuantificarlo, actualmente se está desarrollando un procedimiento de cálculo que determine la cantidad de CO2 reabsorbida a lo largo de y al final de la vida útil de los elementos constructivos de hormigón, algo que quedará incluido en la próxima revisión de la norma UNE-EN 16757 [5] base para la obtención de las declaraciones ambientales de productos de hormigón.

Figura.- Estimación de porcentaje de carbonatación (absorción de CO2 / emisiones de CO2 en fabricación de materias primas) para una perspectiva a 100 años: 70 años de vida de servicio de la estructura de hormigón + 30 años después de la demolición [6]

En definitiva, en un análisis riguroso de ciclo de vida completo de un elemento constructivo de hormigón (por ejemplo, en una DAP), la recarbonatación debe ser considerada al ser un proceso químico que transcurre de forma natural que permitirá compensar de forma muy relevante las emisiones asociadas a edades tempranas, de forma que una vez más el hormigón como material de construcción más universal, y el prefabricado como variante industrializada de éste, vuelve a presentarse como la solución constructiva más eficaz teniendo en cuenta todas las variables prestacionales, ambientales, de durabilidad y mantenimiento o económicas.

Referencias

[1] Declaraciones ambientales sectoriales de productos prefabricados de hormigón. ANDECE. https://www.andece.org/declaraciones-ambientales-andece/

[2] Hoja de ruta de la industria cementera española para alcanzar la neutralidad climática en 2050. OFICEMEN. https://www.oficemen.com/wp-content/uploads/2020/12/Hoja-de-ruta-del-cemento-neutralidad-clim%C3%A1tica-en-2050.pdf

[3] Durabilidad. Capítulo VII y Anejo 9 Instrucción de hormigón estructural EHE-08

[4] Stripple, H., Ljungkrantz, C., Gustafsson, T., Andersson, R., 2018. CO2 uptake in cement-containing products (No. B2309). IVL.

[5] UNE-EN 16757:2018 Sostenibilidad de las obras de construcción. Declaraciones ambientales de producto. Reglas de Categoría de Producto para hormigón y elementos de hormigón

[6] “The CO2 uptake of concrete in a 100-year perspective”. Claus Pade, Maria Guimaraes. 2006