En 2019 el Parlamento Europeo declaró el estado de emergencia climática por el que la Unión Europea se compromete a neutralizar la totalidad de sus gases de efecto invernadero en 2050. Para lograrlo, es imprescindible que (casi) todos los sectores productivos emprendamos cambios profundos en nuestros modos de conducta, siendo los más importantes aquellos que causan una mayor cantidad de emisiones.

Como parte del sector industrial, los prefabricadores hemos comenzado a interiorizar el tránsito a un modelo energético libre de emisiones y transferir los procesos actuales a técnicas más neutras, mitigando y compensando la huella de carbono y ganando al mismo tiempo en competitividad en un entorno de economía sostenible.

Pero para lograrlo, primero hay que medir los impactos y a partir de entonces poder valorar la implantación de medidas de mejora. En nuestro caso partimos de un intenso trabajo de recopilación realizado hace ya 5 años, que motivó la publicación de las A-DAP sectoriales de prefabricados de hormigón que nos permitieron conocer los impactos ambientales medios del sector en aquel momento [1] y de una serie de medidas planteadas originalmente desde nuestra Confederación Europea BIBM. Con estos puntos de partida, el pasado año creamos un grupo de trabajo interno en ANDECE para analizar el potencial de reducción de los impactos ambientales según si se aplicaban una serie de medidas y que han quedado materializadas en la primera hoja de ruta hacia la descarbonización, desglosada en siete categorías de productos prefabricados de hormigón, cada una con sus propias particularidades: estructuras, forjados, paneles de hormigón armado, paneles de GRC, canalizaciones, elementos ligeros huecos y pavimentos. A lo largo de este año estamos presentando la hoja de ruta en jornadas técnicas presenciales, que hemos titulado como Desayunos ANDECE a celebrar el primer jueves de cada mes [2] [3].

En este blog queremos ir desgranando el potencial de cada una de estas medidas, comenzando hoy por la posibilidad de que el fabricante emplee energía eléctrica de procedencia renovable.

Valoración en las DAP

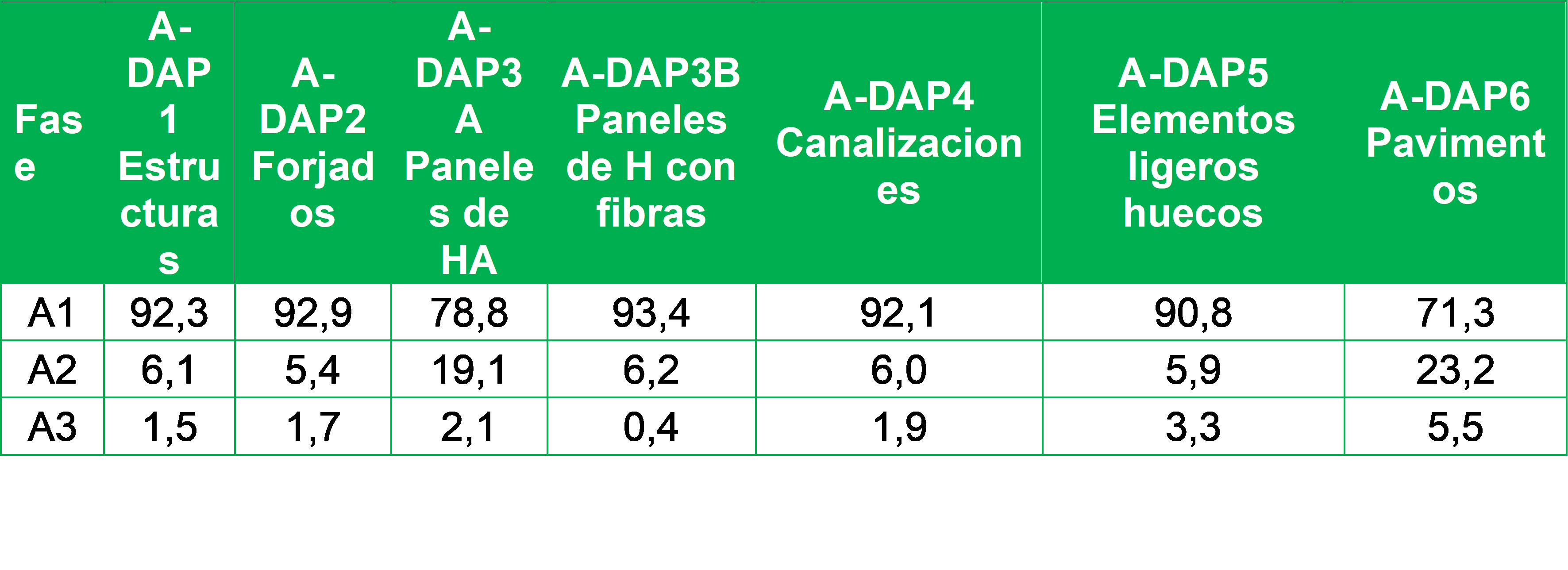

La energía consumida por el fabricante se asigna en la etapa A3 del ciclo de vida. Teniendo en cuenta que en estos estudios solamente se han contabilizado los impactos del periodo A1-A3 (el llamado cuna a puerta), cabe reseñar la importancia relativa de las cargas ambientales de la producción propiamente dicha (A3), que es la única sobre la que el fabricante tiene capacidad plena de incidir:

Tabla 1.- Incidencia relativa del potencial de calentamiento global (GWP) en cada fase dentro de la etapa de producto. Fuente: A-DAP sectoriales realizadas por ANDECE [1]

Dentro de toda la etapa de producto, las materias primas representan la principal carga ambiental final (A1), sobre lo que nos centraremos en una futura entrega. En cambio, el impacto de la fabricación (A3) dentro de toda la etapa de producción (A1-A3) ocasiona unos impactos de GWP del 2-3% en la mayoría de productos. A su vez, el consumo de energía eléctrica conlleva el 75% aproximado de la carga ambiental del A3, por lo que queda de manifiesto que es la variable más importante dentro del proceso productivo. Por tanto, si bien la importancia relativa con respecto al total puede considerarse muy pequeña, no debería obviarse ninguna medida conducente a ir progresivamente reduciendo la carga ambiental final.

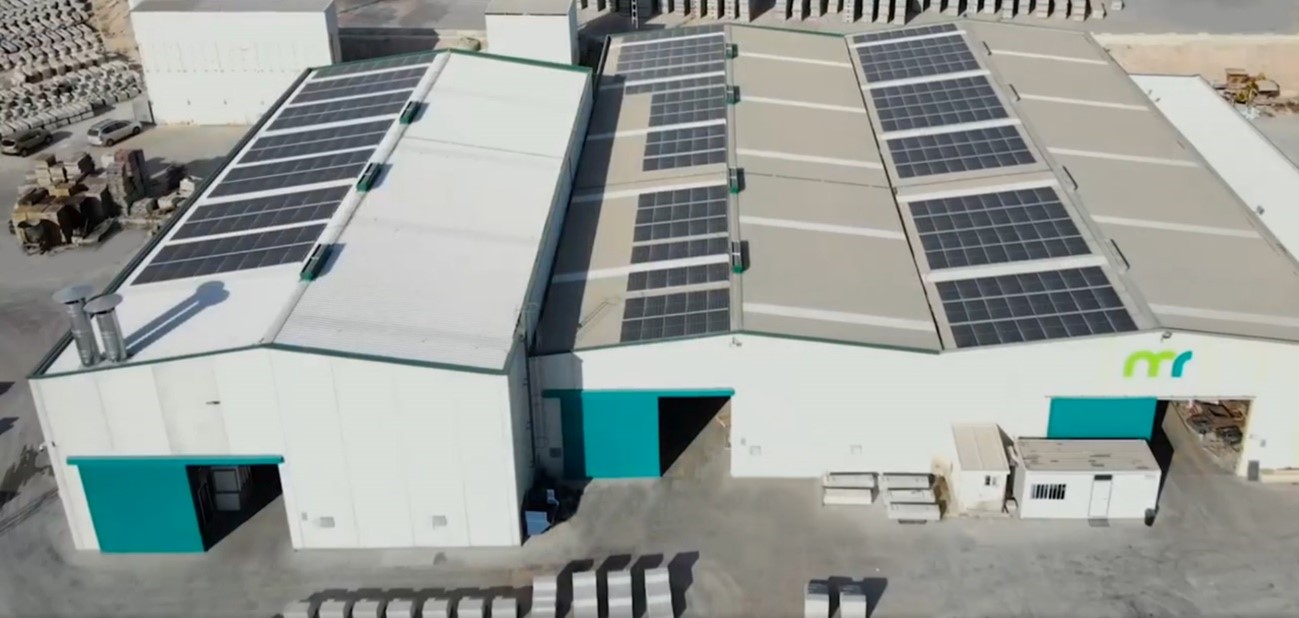

Actualmente estamos viviendo una etapa trascendental desde el punto de vista energético. El incremento de los precios de la energía provocados fundamentalmente como consecuencia de la Guerra en Ucrania, el cambio normativo que vuelve a estimular la generación de energía renovable in situ, o la propia descarbonización ligada a reducir paulatinamente el uso de combustibles fósiles, están provocando un interés creciente por la obtención de energía eléctrica a partir de fuentes de energía renovables. Son ya varios ejemplos de empresas fabricantes de prefabricados de hormigón que están instalando paneles solares fotovoltaicos en las cubiertas de las naves de producción, a fin de que una parte de su producción de energía eléctrica quede cubierta.

Fuente de la imagen: Instalación solar fotovoltaica para autoconsumo en las cubiertas de las naves de fabricación de MONTALBAN Y RODRÍGUEZ, empresa asociada a ANDECE

Otra opción cada vez más recurrente es la de contratar la energía con una comercializadora de electricidad 100% renovable. También, aunque de forma más aislada, podemos encontrarnos con pequeños aerogeneradores que se sitúan en la propia parcela de la planta de prefabricados.

En el caso de la herramienta informática para la generación de A-DAP de productos prefabricados de hormigón de ANDECE, verificada además por TECNALIA CERTIFICACIÓN, ya distingue la energía renovable de autoconsumo o producida in situ, de la suministrada de la comercializadora eléctrica (mayor huella ambiental porque implica unos impactos ligados al transporte). En las tablas con los resultados de los distintos parámetros que describen el uso de recursos, esto quedaría reflejado en el uso de energía renovable.

Otras medidas relacionadas en fábrica serían la supresión progresiva de equipos que funcionen mediante combustibles fósiles (gasóleo o gas natural), la producción del agua caliente cubrir la demanda de la zona de oficina se hiciera mediante colectores solares, las actividades de transporte o movimiento interno se hicieran con vehículos con baterías eléctricas recargables, o incluso como ya hemos visto anecdóticamente con bicicletas, que tendrán un beneficio con la salud para cumplir así con las tres vertientes de la sostenibilidad (social, además de la ambiental y económica).

En cualquier caso, se trata de medidas muy interesantes que deberían ir aumentando en lo sucesivo, pero que como casi cualquier otra medida tendente a la descarbonización, tienen que estar justificadas económicamente. En el caso de la instalación de paneles solares fotovoltaicos, tienen que venir precedidos de análisis rigurosos de tiempo de amortización de las inversiones.

También cabe apuntar que la producción nacional de energía eléctrica de procedencia renovable irá incrementándose. Actualmente está en torno al 45% del mix energético y se estima que se incremente un 2-3% cada año.

Por último, también es interesante apuntar que los propios prefabricados de hormigón son cada vez una solución constructiva más recurrida para alojar fuentes de energía renovable, como es el caso de los fustes de los aerogeneradores de gran potencia (una tecnología que podría dispararse en las futuras plantas off-site mar adentro) o las propias cimentaciones que podrían prefabricarse, los apoyos de placas solares fotovoltaicas, pilotes prefabricados huecos para producción de energía geotérmica, cuñas para aliviaderos de presas para la producción de energía hidroeléctrica, o incluso bloques que se elevan y se dejan caer para generar energía cinética en su caída que pueda ser aprovechada.

Referencias

[1] A-DAP sectoriales de productos prefabricados de hormigón. ANDECE. 2018 https://www.andece.org/declaraciones-ambientales-andece/

[2] Las 7 Rutas de Descarbonización de ANDECE, las 7 R’s de la industria del prefabricado de hormigón https://www.andece.org/wp-content/uploads/2022/12/Las-7-Rs-del-Prefabricado-de-Hormigon.pdf

[3] Ruta de descarbonización del sector del prefabricado de hormigón. Desayunos 2023 tecnología y descarbonización https://www.youtube.com/watch?v=skPcjqBkJgI&list=PL7Pc6Lj1o1Wv0xhXQOF6FcK4_QdpWOJxS